03.09.2009

Саяно-Шушенская ГЭС стала верхней в каскаде енисейских гидроэлектростанций и является самой мощной электростанцией в России и одной из крупнейших в мире: установленная мощность – 6,4 млн. кВт, средне-годовая выработка – 22,8 млрд. кВт/ч электроэнергии. Саяно-Шушенская ГЭС включает 10 гидроагрегатов мощностью 640 МВт каждый. Майнский гидроузел расположен ниже по течению Енисея в 21,5 км от Саяно-Шушенской ГЭС. Его основная задача – контррегулирование ее нижнего бьефа, что позволяет сглаживать колебания уровня в реке, когда Саяно-Шушенская ГЭС ведет глубокое регулирование нагрузки в энергосистеме. Установленная мощность Майнской ГЭС – 321 тыс. кВт, годовая выработка электроэнергии – 1,7 млрд. кВт/ ч.

Саяно-Шушенская ГЭС стала верхней в каскаде енисейских гидроэлектростанций и является самой мощной электростанцией в России и одной из крупнейших в мире: установленная мощность – 6,4 млн. кВт, средне-годовая выработка – 22,8 млрд. кВт/ч электроэнергии. Саяно-Шушенская ГЭС включает 10 гидроагрегатов мощностью 640 МВт каждый. Майнский гидроузел расположен ниже по течению Енисея в 21,5 км от Саяно-Шушенской ГЭС. Его основная задача – контррегулирование ее нижнего бьефа, что позволяет сглаживать колебания уровня в реке, когда Саяно-Шушенская ГЭС ведет глубокое регулирование нагрузки в энергосистеме. Установленная мощность Майнской ГЭС – 321 тыс. кВт, годовая выработка электроэнергии – 1,7 млрд. кВт/ ч.

В последнее время главным приоритетом для менеджмента и всего коллектива Саяно-Шушенской ГЭС (СШГЭС) является масштабная модернизация, техническое перевооружение и реконструкция основного и вспомогательного оборудования, включая модернизацию и внедрение современной АСУ.

В связи с масштабной модернизацией в январе

Любая дорога начинается с определения цели, которую надо достичь. Не является исключением и задача по автоматизации Саяно-Шушенской ГЭС. Основными причинами модернизации стали физический и моральный износ технических средств телемеханического комплекса "ТА-

Основными целями модернизации АСУТП СШГЭС и АСУТП МГЭС стали повышение надежности и эффективности работы, а также улучшение условий работы оперативного и эксплуатационного персонала. При этом процесс производства и выдачи электроэнергии должен быть осуществлен с использованием автоматизации как основного, так и вспомогательного оборудования в виде взаимоувязанных систем.

Работа по реализации проекта началась непосредственно в двух направлениях: определения основных ограничений и конкретизации требований заказчика при реализации проекта и создания работоспособной команды исполнителей, способных в требуемые сроки решить поставленные задачи. На наш взгляд, данный подход является обязательным при решении столь сложных и продолжительных задач, обладающих к тому же высоким рисковым потенциалом. Поэтому основные исполнители проекта отправились на станцию для знакомства с персоналом и обследования объекта.

По результатам обследования, по общему настрою персонала, по построению работы лабораторий станции стало совершенно очевидно, что важнейшее требование и основное ограничение проекта – это максимальное увеличение системной надежности технологического процесса станции. Надежность должна (и стала) главным мерилом всех последующих решений от критериев при проведении тендеров на закупку задвижек до организации выполнения наладочных работ.

Команда исполнения проекта

Обеспечение системной надежности на всем цикле проведения работ началось с определения места заказчика в проекте. В обществе достаточно популярна идея о "работе под ключ", когда персонал заказчика знакомится с предлагаемым решением во время сдачи объекта в эксплуатацию. При этом считается, что таким способом достигается экономия времени и средств как самого заказчика, так и подрядчика. Кроме того, по мнению сторонников такого метода его применение гарантирует персональную ответственность исполнителя за принятые решения. На наш взгляд, такой подход вообще категорически неприемлем при реконструкции действующих объектов такой степени сложности, а объектов генерации – в особенности. Доскональное знание технологии работы именно этого объекта и именно этого оборудования – необходимое условие построения надежной АСУТП, которая сможет обеспечить "безударный" перевод управления на новую технику. А знаниями достаточной глубины обладает только эксплуатационный персонал. Никакие проектные или внедренческие организации не способны аккумулировать такие знания даже теоретически в силу особенностей своей работы.

В этом проекте заказчик в лице главного инженера станции, его заместителей и начальников основных подразделений сразу дал понять, что персонал станции должен участвовать в реализации проекта по полной программе.

Вторым участником стал институт "Ленгидропроект" в лице соответствующих отделов и их сотрудников. При этом команда проекта пополнилась специалистами, имеющими достаточно широкий кругозор в отрасли (сотни реализованных проектов только за последние 20 лет) с одной стороны, и знания Генпроектировщика данной станции – с другой.

Третьим участником проекта стала монтажная организация ЗАО "ГидроЭнергоРемонт", работающая на станции много лет и являющаяся дочерней структурой СШ ГЭС. И опять можно констатировать, что найти монтажную организацию, которая знала бы этот объект лучше, было невозможно. Специалисты ЗАО "ГЭР" проводили и проводят на станции ремонты основного и вспомогательного оборудования, знают каждую кабельную трассу, каждый вентиль. За время реализации проекта эти знания позволили сэкономить сотни рабочих дней и денежных средств. В сложных случаях специалисты монтажной организации работали и проектировщиками, и конструкторами, и наладчиками, проводя монтаж оборудования таким образом, чтобы последующее его обслуживание было максимально удобным. Основной ПТК управления турбиной (ПТК ЭГР) был создан и поставлен специалистами завода – изготовителя турбины ОАО "Силовые машины". Жизнь сложилась так, что впоследствии часть этих специалистов стала сотрудниками ООО "НПФ "Ракурс", которые и продолжили свою работу над ПТК ЭГР СШГЭС уже в этом статусе. Но на первых этапах именно уверенность и знания специалистов ОАО "Силовые машины" обеспечивали уровень необходимой надежности принимаемых технических решений.

Применяемое оборудование и объем проекта

Перечень поставляемого оборудования достаточно обширен и разнороден. Выбор этого оборудования стал очередным шагом к обеспечению поставленных целей. Несколько групп специалистов прорабатывали различные аспекты применения оборудования на предмет пригодности к использованию в проекте. Огромную работу проделала Лаборатория технической диагностики (ЛТД) станции по выбору поставщика для системы контроля вибрационного состояния агрегатов. Горячая дискуссия на эту тему заняла около полугода. Выбор канадской компании VibroSystM сопровождался выездами на объекты, где установлено интересующее оборудование, длительной перепиской с самой компанией и ее представителями в России. В конце концов, принятое решение позволило провести детальную вибрационную диагностику агрегатов Майнской ГЭС, осуществить контроль сборки машин, выходящих из ремонта. ЛТД уже начала расширять и дополнять поставленную систему другим оборудованием, решая таким способом следующий уровень задач по диагностике машин, их безопасной и эффективной эксплуатации. Другая, не менее активная полемика возникла вокруг поставляемых запорных и регулирующих органов и приводов для них. Совместно специалистами турбинного цеха станции, института "Ленгидропроект" и компании "Ракурс" было рассмотрено пять вариантов поставщиков. Принятое решение – поворотные затворы испанской компании TTV и шаровые краны компании PEKOS с приводами фирмы Bernard – соответствовало всем предъявляемым требованиям. "Решение для людей" – наиболее точная формулировка, которую высказал про это оборудование один из сотрудников ЭТЛ станции. Аналогичная работа проводилась по каждой группе датчиков, по контактной и защитной арматуре, по индикаторам и показывающим приборам.

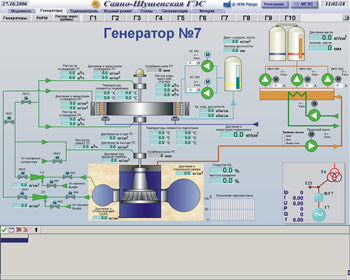

Отдельно хочется отметить, что интеллектуальной основой АСУТП на нижнем уровне стали программируемые контроллеры и терминалы производства японской фирмы OMRON, на применении которых для объектов энергетики специализируется компания "Ракурс". На мнемосхеме терминала в удобной для оператора форме отображается вся информация о работе оборудования. В данном случае мы были полностью уверены как в технике, так и в наших силах успешно применить ее, и научить специалистов станции этой техникой пользоваться. На верхнем уровне были применены серверы компании Hewlett Packard (США) и компьютеры компании IPC. К сожалению, техника фирмы IPC оказалась недостаточно надежной, и потребовалась большая работа по доведению этого оборудования до необходимого уровня безотказности.

Отдельно хочется отметить, что интеллектуальной основой АСУТП на нижнем уровне стали программируемые контроллеры и терминалы производства японской фирмы OMRON, на применении которых для объектов энергетики специализируется компания "Ракурс". На мнемосхеме терминала в удобной для оператора форме отображается вся информация о работе оборудования. В данном случае мы были полностью уверены как в технике, так и в наших силах успешно применить ее, и научить специалистов станции этой техникой пользоваться. На верхнем уровне были применены серверы компании Hewlett Packard (США) и компьютеры компании IPC. К сожалению, техника фирмы IPC оказалась недостаточно надежной, и потребовалась большая работа по доведению этого оборудования до необходимого уровня безотказности.

Хотелось бы подчеркнуть, что вся указанная работа оказалась возможной только благодаря тому, что на проектирование АСУТП по договору было выделено достаточное время (около 9 месяцев). Обсуждения и утверждения проходили в нормальном темпе, мы могли запросить и получить необходимую техническую и внедренческую информацию, спокойно все взвесить и принять решение. Результаты такого подхода сказываются до сих пор. За прошедшие три года спецификация механизмов не поменялась ни разу, спецификация датчиков изменилась на 8 %. По сравнению с аналогичными проектами, это достаточно хорошие показатели. Как правило, изменения в спецификациях достигают 20 % уже на втором агрегате, и впоследствии продолжаются такие подходы вплоть до окончания проекта.

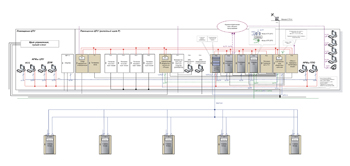

В рамках поставки была выполнена реконструкция всего оборудования верхнего уровня АСУТП двух станций и всей агрегатной части, за исключением систем возбуждения и защит генераторов и трансформаторов (эти работы выполняются на станции за рамками данного контракта). Была полностью заменена сетевая инфраструктура управляющей части АСУТП, все сети переведены на оптический кабель. Заменены почти все датчики и часть механизмов, отвечающих за ТВС и маслоснабжение агрегатов, заменено 80 % кабельной продукции (по результатам обследования).

Сама АСУТП построена по принципу многоуровневой иерархической распределенной системы с выделением следующих уровней управления:

Сама АСУТП построена по принципу многоуровневой иерархической распределенной системы с выделением следующих уровней управления:

В свою очередь на агрегатном уровне на каждую технологическую подсистему устанавливается отдельный ПТК. Это позволяет продолжать автономную работу каждого узла агрегатного уровня при неисправности или выводе из работы АСУТП верхнего уровня станции, а также производить оперативный ремонт любого ПТК без остановки основного оборудования. Такое построение АСУТП определяет основной принцип: АСУТП должна быть "прозрачной" для оперативного персонала станции. Важнейшими моментами являются разделение функций и построение технологически ориентированных ПТК. Это позволяет получить двуединый эффект: построения ПТК с достаточно сложными функциями и максимально упростить управление ими для персонала станции. При этом возможности самих ПТК раскрываются для "оперативников" постепенно, расширяя возможности, но не пугая сложностью и непредсказуемостью программных решений.

Концепция надежного управления

Если главным выбранным критерием при построении системы стала надежность, то реализация методов управления тоже должна быть на соответствующем уровне. Управление агрегатами должно осуществляться бесперебойно, никакие единичные отказы в АСУТП не должны влиять на решение главной задачи станции: станция должна вырабатывать электроэнергию требуемого качества с заданным КПД. В результате такого подхода удалось "встроить" АСУТП в имеющуюся систему управления агрегатами, оставить в работе существующие ключи на главном щите станции, дополнив их современными методами управления при помощи манипуляторов типа "мышь" и контактных дисплеев. Управление выстроено таким образом, что при отказе всех сетевых структур как на нижнем, так и на верхнем уровнях управления у диспетчера станции сохраняется полный контроль над агрегатами и вся необходимая текущая информация об их состоянии. Сохраняется возможность пуска, остановки, нагрузки, разгрузки любого агрегата. Критичными являются отказы контроллеров ПТК ЭГР (электрическая часть электрогидравлического регулятора) и ПТК АУГ (управление режимами и защиты агрегатов). Для поддержания требуемой надежности оба ПТК выполнены с полностью дублированными контроллерами и функцией горячей замены любого оборудования (источников питания, процессоров, модулей ввода/вывода и т. д.) без останова работы основного технологического оборудования.

Внедрение АСУТП Саяно-Шушенской и Майнской ГЭС продолжается, но так как бớльшая часть работ по выполнению контракта НПФ "Ракурс" уже выполнена, опыт эксплуатации оборудования и программного обеспечения, поставленных фирмой НПФ "Ракурс", позволяет констатировать, что технологические системы работают правильно, надежно, наглядны для оперативного персонала. "Эксплуатация ПТК проста и доступна для персонала различных подразделений станции. Подтверждением надежной работы новой АСУТП является отсутствие инцидентов, ложных отключений, неправильной работы исполнительных механизмов", – отмечает главный инженер ОАО "СШГЭС" Андрей Николаевич Митрофанов.

Опыт работы для гидростанции такого масштаба стал, безусловно, ценным и интересным для нашей компании. На сегодняшний день мы с уверенностью можем сказать, что компания "Ракурс" является лидером российского рынка промышленной автоматизации для объектов гидроэнергетики. Но мы не намерены останавливаться на достигнутом и продолжаем развивать свои потенциальные возможности.

Алексей Владимирович Петров – директор производственно-инжинирингового комплекса ООО "НПФ "Ракурс"

Газета "Энергетика и промышленность России", май 2008

Журнал "Гидротехника" , январь 2009

Журнал "Промышленные АСУ и контроллеры", март 2009

Журнал "Rational Enterprise Management", март 2009