06.03.2006

ГЭС Балимела (Индия) – объект в речной долине, предназначенный главным образом для производства электроэнергии. В состав сооружений ГЭС входит земляная плотина длиной 1821 м примерно в 30 км от здания ГЭС. Водохранилище принимает сток водосбора площадью 4910 кв. км. Вода из водохранилища поступает по подводящему туннелю и каналу в уравнительный резервуар. От уравнительного резервуара отходят 4 напорных туннеля диаметром по 3,7 м. Каждый туннель разветвляется на 2 напорных трубопровода.

ГЭС Балимела (Индия) – объект в речной долине, предназначенный главным образом для производства электроэнергии. В состав сооружений ГЭС входит земляная плотина длиной 1821 м примерно в 30 км от здания ГЭС. Водохранилище принимает сток водосбора площадью 4910 кв. км. Вода из водохранилища поступает по подводящему туннелю и каналу в уравнительный резервуар. От уравнительного резервуара отходят 4 напорных туннеля диаметром по 3,7 м. Каждый туннель разветвляется на 2 напорных трубопровода.

ГЭС проектировалась на 8 агрегатов по 60 МВт. Первую очередь составили 6 х 60 МВт агрегатов, установленных и пущенных в 1973-77 гг. В этот же период подготовили здание ГЭС и основания для агрегатов № 7 и 8. Монтаж этих агрегатов – второй очереди – со всем вспомогательным оборудованием ведется в настоящее время. Однако два агрегата второй очереди будут иметь мощность по 75 МВт.

Агрегаты – вертикальные РО турбины с номинальной выходной мощностью 75 МВт, расходом 28 м3/с, номинальным напором нетто 274,5 м, номинальной частотой вращения 375 об/мин, РК диаметром 2,8 м и быстроходностью 62,5 об/мин. Турбины соединяются с вертикальными 3-фазными, частотой 50 Гц синхронными генераторами мощностью 75 МВт, напряжением 11 кВ.

В качестве фирмы-производителя системы управления гидроагрегатами 7 и 8 Генподрядчик ОАО "Силовые машины" выбрал НПФ "Ракурс". Генпроектировщиком выступил институт "Ленгидропроект".

ФУНКЦИИ СИСТЕМЫ УПРАВЛЕНИЯ

ФУНКЦИИ СИСТЕМЫ УПРАВЛЕНИЯ

Созданная система управления служит для реализации следующих функций:

1. управления пуском и остановкой агрегатов в нормальных и аварийных режимах;

2. реализация гидромехзащит агрегатов;

3. обеспечения работы агрегатов в заданных режимах без вмешательства оперативного персонала;

4. предупредительной и аварийной сигнализации, регистрации неисправностей;

5. контроля температурного состояния гидроагрегатов;

6. аналоговых измерений технологических параметров;

7. контроля положения коммутационных аппаратов;

8. архивирования технологической информации, формирования и печати архива событий;

9. отображения технологической информации и вывода сообщений оператору;

10. регулирования активной и реактивной мощности гидроагрегатов и поддержания величины и частоты напряжения на шинах ГЭС;

11. обеспечения живучести и самодиагностики комплекса технических средств;

12. документирования оперативной информации о работе оборудования, действиях оператора, формирования и печати таблиц параметров, сменной, суточной ведомостей;

13. архивации и накопления информации.

Система формирует следующие управляющие воздействия:

По гидротурбине:

По генератору:

По гидроагрегату в целом выполняются:

Указанные выше воздействия и функции выполняются исполнительными механизмами в соответствии с алгоритмами управления гидроагрегатом. Информация для оператора представляется на устройствах отображения (компьютерах и программируемых терминалах) в машинном зале и на ЦПУ в виде световых и текстовых сообщений а также звуковой сигнализации.

СОСТАВ СИСТЕМЫ

Созданная система управления состоит из:

1. шкафов управления агрегатами ШУА ГА7 и ШУА;

2. шкафов систем измерения и сигнализации СИС ГА7 и СИС;

3. стойки сервера;

4. столов оператора в ЦПУ и машинном зале;

5. инженерной станции.

Назначение каждого из перечисленных устройств приведено ниже.

Шкафы управления агрегатами

Предназначены для:

В связи с повышенными требованиями к безотказной работе, в шкафах ШУА установлены контроллеры, обеспечивающие резервирование наиболее важных подсистем.

Шкафы систем измерения и сигнализации

Их основное назначение заключается в:

Стойка сервера

Функции стойки сервера заключаются в:

Столы оператора

Предназначены для размещения автоматизированных рабочих мест оператора (АРМ), выполняющих функции:

Инженерная станция (компьютер Laptop)

Инженерная станция, поставляемая в составе системы управления выполняет следующие функции:

ИСПОЛЬЗУЕМЫЕ ТЕХНИЧЕСКИЕ СРЕДСТВА

Основными устройствами системы управления являются программируемые контроллеры фирмы Omron. При этом, в зависимости от требований к подсистеме, используются два типа PLC: CS1H и CS1D.

Контроллер CS1H

PLC CS1H установлен в шкафах СИС. Он является высокопроизводительным и надежным контроллером с большим объемом памяти, развитой системой команд и широким спектром устройств ввода-вывода. Непосредственно в корзину контроллера установлены:

Удаленные модули сети Device Net, которые установлены непосредственно в шкафу СИС, предназначены для:

Достоинством этих модулей является надежность, высокая скорость опроса и гальваническая развязка между изолированными цепями 500В.

Достоинством этих модулей является надежность, высокая скорость опроса и гальваническая развязка между изолированными цепями 500В.

Для ввода в контроллер сигналов температур используется система сбора данных CCD. Она включает в себя 5 концентраторов, к каждому из которых подключены 16 цифровых измерительных преобразователей (ЦИП). К каждому ЦИП подключается один датчик. ЦИП постоянно производит измерение выходного сигнала подключенного к нему датчика, фильтрацию сигнала от периодических помех промышленной частоты и преобразование полученного значения в цифровой код. Концентраторы передают полученную от ЦИП информацию контроллеру по интерфейсу RS-422. Невысокая (по сравнению с сетью Device Net) скорость опроса (0,5 сек на цикл), в отношении приема сигналов температур является вполне достаточной. К достоинствам CCD можно отнести высокую диэлектрическую прочность (5000В для ЦИП и 1000В для концентратора) и резервирование портов связи с контроллером.

Контроллер CS1D

В связи с тем, что к системе управления предъявляются повышенные требования по безотказной работе, в шкафах управления гидроагрегатами используются дублированные контроллеры CS1D фирмы Omron. CS1D - это серия программируемых контроллеров повышенной надежности. Используя резервирование модулей процессора, модулей питания, модулей связи и модулей ввода-вывода, CS1D может продолжать управление процессом и восстанавливаться без перезагрузки всей системы даже после сбоя в работе или выхода из строя какого-либо из модулей контроллера. Поддержка "горячей замены" позволяет менять модули без отключения контроллера.

Терминалы

Как на шкафах ШУА, так и на шкафах СИС установлены программируемые 256-цветные терминалы NS10 с размером экрана 10 дюймов.

Использование NS - терминалов фирмы OMRON позволяет:

СВЯЗЬ МЕЖДУ КОМПОНЕНТАМИ СИСТЕМЫ

К подсистеме связи системы управления предъявляются следующие требования:

Всем этим требованиям отвечает сеть стандарта Fast Ethernet. Высокая отказоустойчивость сети достигается за счет использования управляемых переключателей Ethernet ED6008 фирмы Moxa. Каждый переключатель имеет 2 оптических порта, с помощью которых реализуется построение системы по топологии кольцо". При этом используется технология Moxa Turbo Ring со временем полного восстановления в случае обрыва линии связи 300 мсек.

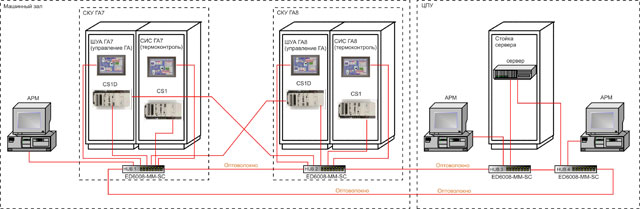

Общая структура сети Ethernet представлена на рисунке.

Из рисунка видно, что, контроллер CS1D связан с переключателями Ethernet как в шкафу ШУА ГА7, так и ШУА ГА8. Этим достигается резервирование на случай отказа переключателя ED6008. В стойке сервера также для повышения надежности используется два переключателя. Связь Терминал-переключатель используется для удаленного программирования терминалов.

Организация питания системы управления

Питание СКУ осуществляется с помощью переменного питания 415 VAC +10% -15% или от постоянного бесперебойного питания =220V. Трехфазному переменному напряжению 415VAC соответствует однофазное переменное напряжение 240VAC. При этом должна быть обеспечена беспрерывная работа системы управления при пропадании напряжения на одном из входов или при переключении схемы АВР. Это требование распространяется на все шкафы управления и на стойку сервера. Для выполнения этих требований были использованы специальные схемотехнические решения, с помощью которых напряжения с обоих входов подаются на блоки питания с выходным напряжением =24В.

Это напряжение используется для питания:

В стойке сервера напряжение =24В используется для питания системного блока сервера, в который устанавливается блок питания с соответствующим входным напряжением. Этим достигается бесперебойная работа системы управления при пропадании напряжения на одном из вводов.

ИСПОЛЬЗУЕМОЕ ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ

При создании системы управления использовалось следующее нижеприведенное программное обеспечение.

CX-programmer v5.0

Это пакет программ для программирования контроллеров фирмы Omron. Позволяет производить отладку программ и редактирование в on-line режиме. Программа пишется на языке релейно-контактных схем, чем достигается высокая наглядность и низкая вероятность ошибок при программировании.

CX-supervisor

Пакет программ для создания SCADA-систем. Позволяет быстро создавать эффективные и наглядные системы.

Достоинства:

NS-designer

Программный пакет для программирования терминалов серии NS.

Утилиты настройки переключателя Moxa

Программное обеспечение, поставляемое в комплекте с переключателями ED6008, позволяет настраивать режим работы сети таким образом, чтобы минимизировать время восстановления в случае обрыва линии связи или выхода из строя одного из переключателя.

ВЫВОДЫ

Созданная система управления удовлетворяет всем требованиям технического задания и обеспечивает:

Гарантийные обязательства на данную систему составляют 2 года с момента приема системы в эксплуатацию.

"Информатизация и системы управления в промышленности", Декабрь 2005

"Промышленный вестник", Март 2006