06.03.2006

Введение

В 2004 - 2005 году специалистами ООО "НПФ "Ракурс" проводились работы по созданию автоматизированной системы управления технологическим процессом водоподготовительной установки производительностью 700 т/ч (АСУТП ВПУ-700) на ТЭС-1 Архангельского ЦБК (АЦБК) в городе Новодвинске.

Внедрение АСУТП ВПУ-700 для АЦБК стало очередным этапом модернизации систем управления технологическими процессами ТЭС-1, призванным существенно повысить качество продукции и обеспечить стабильность режима работы ТЭС в целом.

Разработка и внедрение АСУТП оказалась задачей непростой, поскольку необходимо было выполнить полный цикл проектно-конструкторских работ по автоматизации ВПУ, изготовить полный комплект проектной документации и актуальных технологических схем по самой водоподготовительной установке, разработать принципы контроля и управления параметрами технологического процесса, разработать, внедрить и отладить алгоритмы автоматического и автоматизированного управления основным и вспомогательным оборудованием.

Персонал Химического цеха никогда ранее не работал с автоматизированными системами, и не представлял, какие возможности для управления качеством продукции он получит от внедрения АСУТП. Однако, именно опыт и желание работников АЦБК повысить свою культуру труда, помогали создать современную, надёжную АСУТП.

Специалисты ООО "НПФ "Ракурс" успешно выполнили полный комплекс работ по созданию и внедрению АСУТП на объекте, на котором ранее никогда не было подобных систем.

Внедрение АСУТП проводилось в несколько этапов без остановки процесса водоподготовки, что потребовало составления подробного графика (с точностью до дня) останова оборудования, проведения монтажных, пуско-наладочных работ. На отдельных важных участках установки оказалось необходимым производить монтаж и включение временных схем управления оборудованием, чтобы обеспечить бесперебойность работы.

В настоящей статье рассматриваются некоторые аспекты разработки и результаты внедрения АСУТП.

Назначение и цели создания АСУТП.

АСУТП является комплексной системой, охватывающей все элементы водоподготовительной установки и дополнительного цехового оборудования. АСУТП предназначена для управления процессом водоподготовки, автоматизированного контроля и регулирования технологических параметров, защиты оборудования ВПУ-700 ТЭС-1 ОАО "Архангельский ЦБК".

Целью разработки являлось создание АСУТП на базе программно-технического комплекса (ПТК) "Апогей", с применением промышленных контроллеров и других средств вычислительной техники, обеспечивающей:

Характеристика объекта автоматизации.

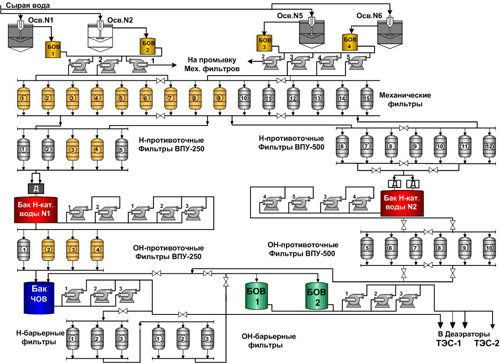

Объектом автоматизации является ВПУ ТЭС-1, предназначенная для подготовки питательной воды котлов ТЭС-1. Структурная схема ВПУ представлена на рисунке 1.

Рис.1. Структурная схема ВПУ.

Спецификой данной ВПУ является большое разнообразие типов основного и вспомогательного оборудования, наличие поперечных связей между группами однотипного оборудования, наличие промежуточных баков.

В качестве исходной воды используется вода, получаемая из котельного и турбинного цехов, подпитка осуществляется сырой водой из реки Северная Двина. Качественные параметры исходной воды очень "сложные" и, кроме того, подвержены сезонным колебаниям, а требования к качеству питательной воды предъявляются очень высокие.

Установка условно подразделяется на два потока ВПУ-250 и ВПУ-500.

В каждом из потоков производится предварительная очистка воды методом коагуляции с дозированием щёлочи, глинозёма и полиакриламида, механическая очистка и химическая очистка в противоточных фильтрах четырёх типов.

В технологическом процессе также присутствуют периодические операции по регенерации и промывке фильтров всех типов, восстановительной обработке ионообменных смол.

Функции, выполняемые АСУТП.

АСУТП ВПУ-700 обеспечивает выполнение всех функций современных автоматизированных систем:

Кроме того, ПТК, поставляемый в составе АСУТП обеспечивает:

Техническая реализация АСУТП ВПУ-700.

Упрощённая структурная схема АСУТП показана на рисунке 2.

Рис. 2. Структурная схема АСУТП.

В состав системы управления входят:

Принципы построения АСУТП ВПУ-700.

Для управления оборудованием водоподготовительной установки требуется АСУТП, обладающая высокой степенью надёжности комплекса технических средств, гибкостью настройки всех алгоритмов и регуляторов, широкими возможностями по представлению текущей и архивной информации о состоянии объекта, режимах работы и параметров технологического процесса.

АСУТП ВПУ-700 имеет высокие показатели надёжности, поскольку при её создании использовались системные методы обеспечения надежности:

Элементная база АСУТП.

При создании АСУТП специалисты НПФ "Ракурс" применили современный комплекс технических средств. Применение нового интеллектуального и дорогостоящего управляющего и полевого оборудования стало возможным благодаря тому, что ТЭС-1 ОАО "АЦБК" активно сотрудничает с производителями и поставщиками оборудования OMRON, JUMO, SAMSON, АРМАТЕК, имеет опыт обслуживания и эксплуатации оборудования указанных фирм и систем автоматики, построенных на их базе.

В ПТК "Апогей", на котором построена АСУТП, используются программируемые контроллеры и промышленные терминалы фирмы OMRON.

Система бесперебойного питания построена на базе двух ИБП MGE с разделением питания между функциональными группами оборудования и временем работы от батарей 30 минут.

В АСУТП, кроме этого, используются удалённые сетевые модули дискретного ввода/вывода OMRON, частотно-регулируемые привода YASKAWA, изделия производства ООО "НПФ "Ракурс".

Полевое оборудование АСУТП.

Внедрение АСУТП сыграло положительную роль для полевого оборудования химцеха. При внедрении АСУТП установлено более сотни новых электроприводов на позициях, ранее не автоматизированных, произведена ревизия, наладка всей арматуры, замена пусковой и пуско-регулирующей аппаратуры насосов. Особое внимание было уделено качеству регулирующей арматуры. Для улучшения качества регулирования параметров технологического процесса почти все регулирующие клапаны были заново рассчитаны и заменены.

Произведена ревизия и наладка всего КИПа, введено около 50 новых точек контроля технологических параметров, позволяющих вести эффективное регулирование параметров технологических параметров.

Водоподготовительная установка занимает площадь 7200 м². На этой территории, помимо основного и вспомогательного технологического оборудования установлены:

230 различных датчиков параметров технологического процесса,

50 насосов,

16 насосов - дозаторов с частотным управлением,

37 регулирующих клапанов,

450 задвижек.

Особенности технической реализации.

Пульт оператора рассчитан на одновременную работу двух операторов ВПУ-700 (рисунок 3), при этом с любого из операторских мест можно осуществлять мониторинг всего технологического процесса и управление любым оборудованием. Кроме этого, установлена Станция оператора-технолога (начальника смены) и инженерная станция.

Рис.3 Пульт оператора

В состав ПТК "Апогей" входит 4 программируемых микроконтроллера OMRON серии CS1. Распределение основного и вспомогательного оборудования между контроллерами производилось по функционально - групповому признаку с элементами дублирования всех информационных и отдельных управляющих функций.

Управление исполнительными механизмами производится с помощью удалённых сетевых модулей дискретного ввода/вывода Device Net, при этом каждый из микроконтроллеров имеет две независимых сети Device Net, для каждого из потоков ВПУ-250 и ВПУ-500 (всего таких сетей восемь). Такое распределение, в комплексе с продуманной топологией сетей и защитой кабелей связи и питания от механических повреждений обеспечивает высокую скорость и надёжность управления оборудованием, позволяет минимизировать последствия аварийных событий в кабельных связях, время поиска и устранения неисправности.

Приём аналоговых сигналов от датчиков производится с помощью удалённых сетевых модулей аналогового ввода разработки НПФ "Ракурс". Передача данных от модулей аналогового ввода производится по сети RS-422, при этом каждый из модулей аналогового ввода передаёт информацию о состоянии объекта в два разных контроллера по дублированной сети. Время полного обновления информации по всем аналоговым входам составляет 0,6 секунды. При этом, в случае обрыва или неисправности одной из двух дублированных сетей, вся информация о состоянии параметров технологического процесса собирается по резервной сети и предоставляется оператору.

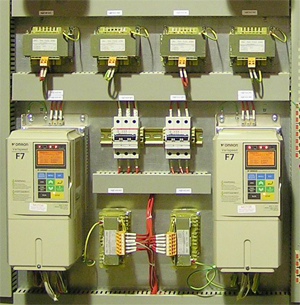

Управление производительностью насосов-дозаторов производится с помощью частотно-регулируемых приводов YASKAWA (рисунок 4) с большой глубиной регулирования. Такие насосы установлены на узлах приготовления и дозирования реагентов в исходную воду и в осветлители.

Рис. 4 Частотно-регулируемый привод

Особенности реализации алгоритмов контроля и управления.

Алгоритмическое обеспечение АСУТП включает в свой состав набор алгоритмов, охватывающих все узлы и задачи ВПУ.

Все алгоритмы можно разделить на категории:

Рис.5. Окно настройки и мониторинга алгоритма омывки и регенерации Н-противоточного фильтра

Рис.6 Окно настройки АВР и управления группой из трёх насосов.

Новые возможности для персонала ВПУ-700.

Для оперативного персонала.

АСУТП ВПУ-700 позволяет оператору в доступной и наглядной форме производить со станции оператора:

Для оператора предусмотрена световая и звуковая сигнализации, цветовое кодирование состояния, исправности, режима работы оборудования.

Для технологического персонала.

Технологический персонал имеет возможность с помощью АСУТП:

Станция начальника смены предоставляет те же возможности, что и станция оператора за исключением функций управления.

Для персонала, обслуживающего АСУТП.

АСУТП оснащена средствами непрерывной самодиагностики и способна предоставлять обслуживающему персоналу информацию о выходе из строя элементов АСУТП с локализацией до блока, механизма.

Персонал, обслуживающий АСУТП, прошёл подготовку в Учебном центре "НПФ "Ракурс".

В состав АСУТП включена инженерная станция, с помощью которой обслуживающий персонал может проводить профилактические и обслуживающие мероприятия, диагностику комплекса технических средств, вносить изменения в алгоритмическое обеспечение АСУТП, проводить периодическую поверку ПТК "Апогей", внесённого в государственный реестр средств измерений.

Для диспетчеров производства.

На АЦБК действует развитая система оперативно-диспетчерского управления.

АСУТП ВПУ-700 обеспечивает хранение данных на собственном сервере в формате, пригодном для передачи информации по компьютерной сети предприятия от сервера АСУТП на сервер системы оперативно-диспетчерского управления энергохозяйства.

После внедрения АСУТП, диспетчера производства получили возможность в режиме реального времени контролировать качественные и количественные показатели работы ВПУ, анализировать архивные данные, представляемые в виде различных отчётов и ведомостей (рисунок 7).

Рис. 7 Отчет по суточному расходы сырой воды.

Технологическиегарантии, взятыеООО "НПФ "Ракурс" присозданииАСУТПВПУ-700.

|

Группа

|

Наименование

|

Критерии оценки

|

Количественное

|

Методы достижения показателя |

|

Технологические |

Выработка

|

Полное

|

Полное

|

Качественный процесс

|

|

Обеспечение

| ||||

|

Производственно

|

Сокращение

|

Сокращение

|

на 100 т/год |

Качественные процессы

|

|

Сокращение

|

на 100 т/год |

Качественные процессы

| ||

|

Сокращение

|

Сокращение

|

с 31% до 26% |

Гибкость в выборе основного и

|

Заключение.

В ноябре 2005 года работы по созданию АСУТП ВПУ-700 были завершены, и система была передана в опытно-промышленную эксплуатацию.

Постоянно растущие требования к качеству продукции и снижению затрат на собственные нужды производства предполагают возможность совершенствования системы. АСУТП ВПУ-700 предоставляют такую возможность технологам и инженерам АСУ ТЭС-1.

Уже в первом квартале 2006 года в состав программного обеспечения АСУТП будут включены такие важные алгоритмы, как управление производительностью ВПУ и управление нагрузкой ВПУ в целом и всеми узлами по отдельности.

В будущем возможно подключение дополнительного оборудования к АСУТП, наращивание сетей, добавление новых функциональных блоков, реализация новых алгоритмов.

Сушков А. А., начальник отдела тестирования и наладки "НПФ "Ракурс"

"Вода и тепло" Приложение к журналу "Еврострой", 2007 г.

"Автоматизация в промышленности" № 6, 2006 г.

"Информатизация и системы управления в промышленности" № 9, 2006 г.